플라스틱 제품을 생산하는 방법은 여러 종류가 있습니다. 이 글에서는 제품의 형태, 수량에 따라서 분류되는 플라스틱 사출 성형 방법과 종류에 대해서 소개합니다.

1. 일반사출

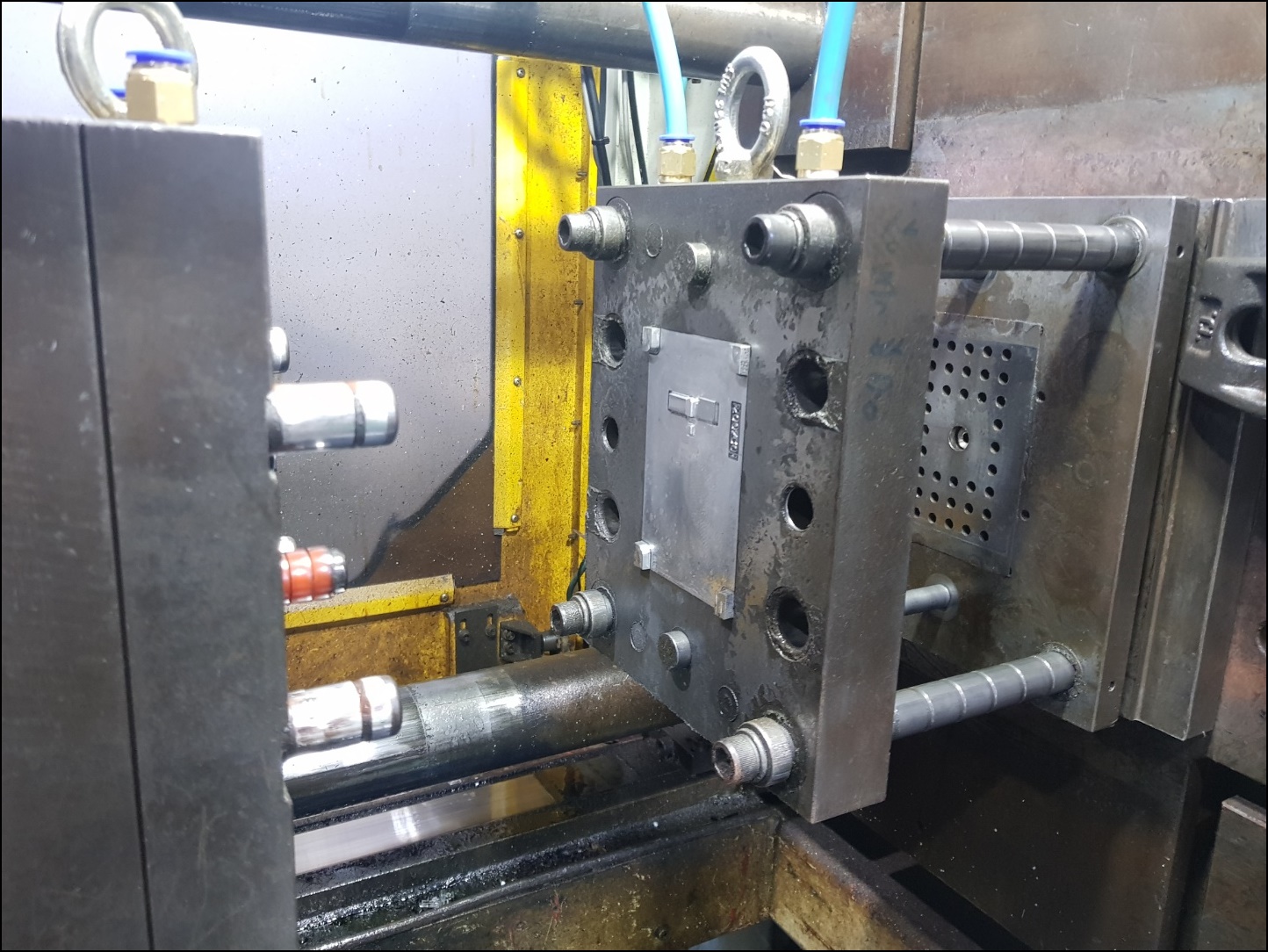

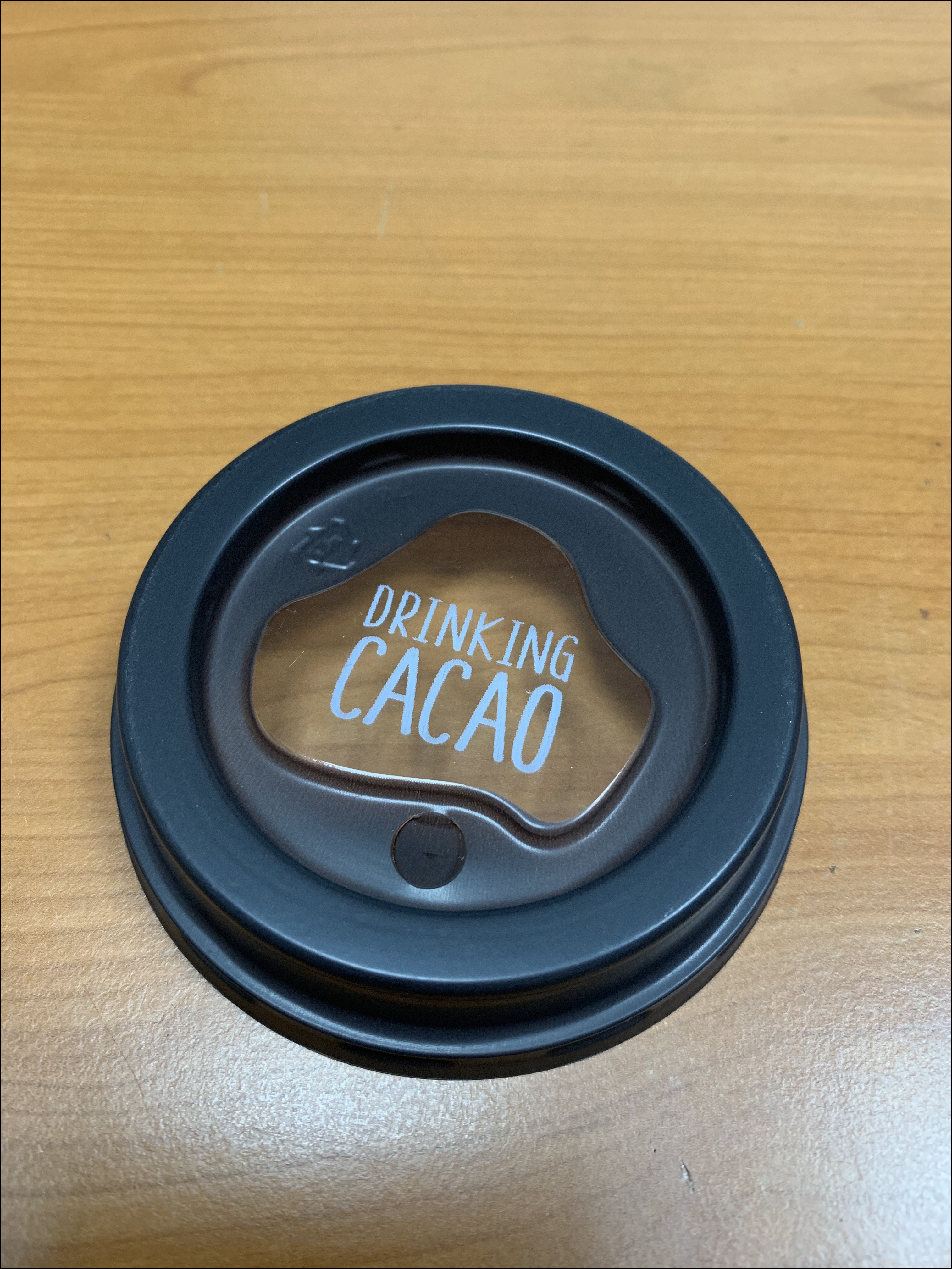

양산 금형을 이용한 제품 생산시 가장 많이 활용되고 있는 대표적인 사출 성형법입니다. 일반 소비 제품은 물론 완구, 산업재 등 분야를 막론하고 많이 활용되고 있습니다.

기본적으로 플라스틱 사출 성형법은 금형 제작이 반드시 선행되어야 합니다. 이를 위해서는 2D 또는 3D 형태의 CAD 데이터가 필요하며 최근 산업 현장에서 사용되는 대부분의 장비들이 CNC(컴퓨터 수치 제어)와 자동화 공정에 특화되어 있기 때문에 3D CAD 확보가 주로 요구됩니다.

2. QDM

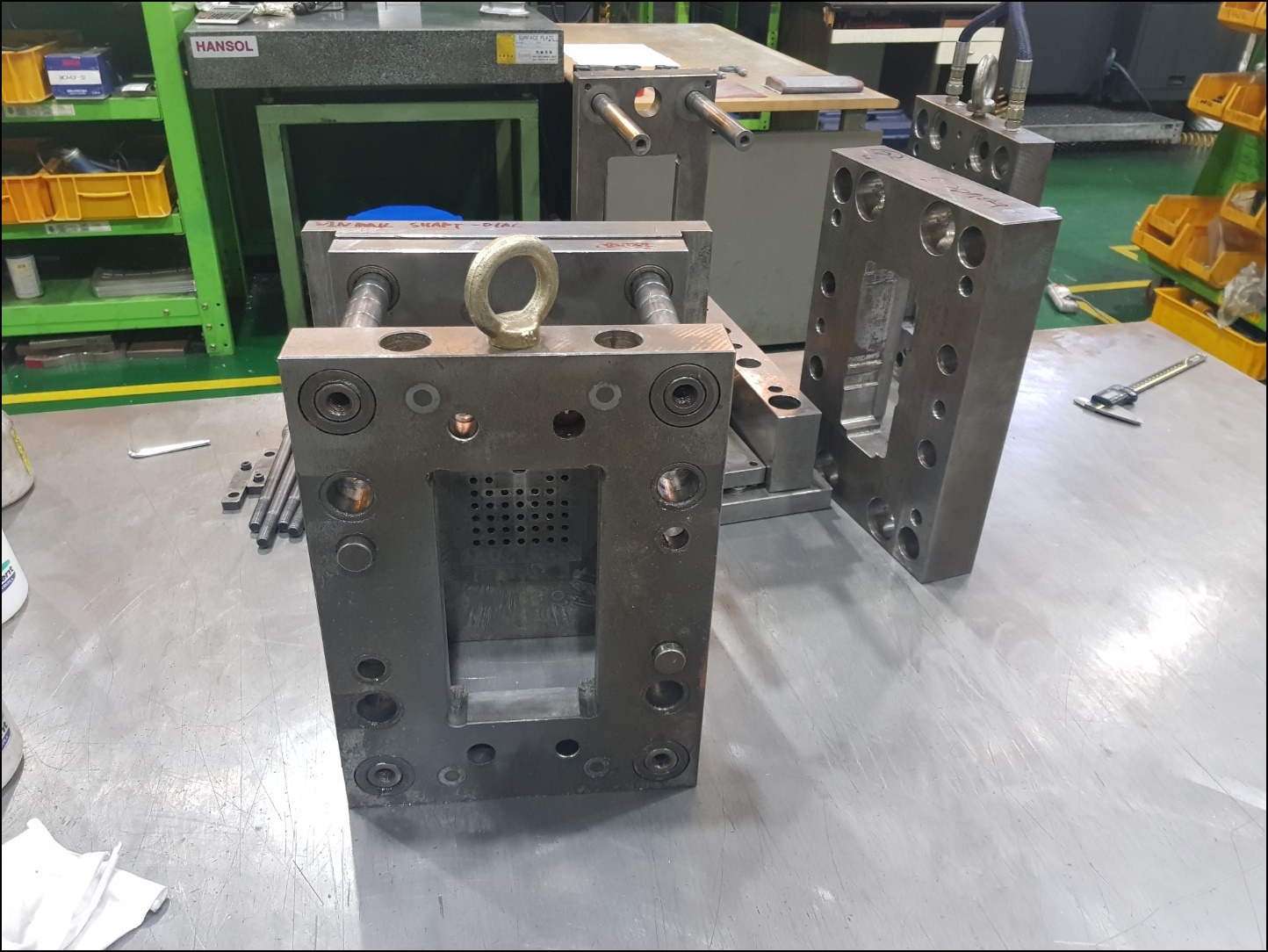

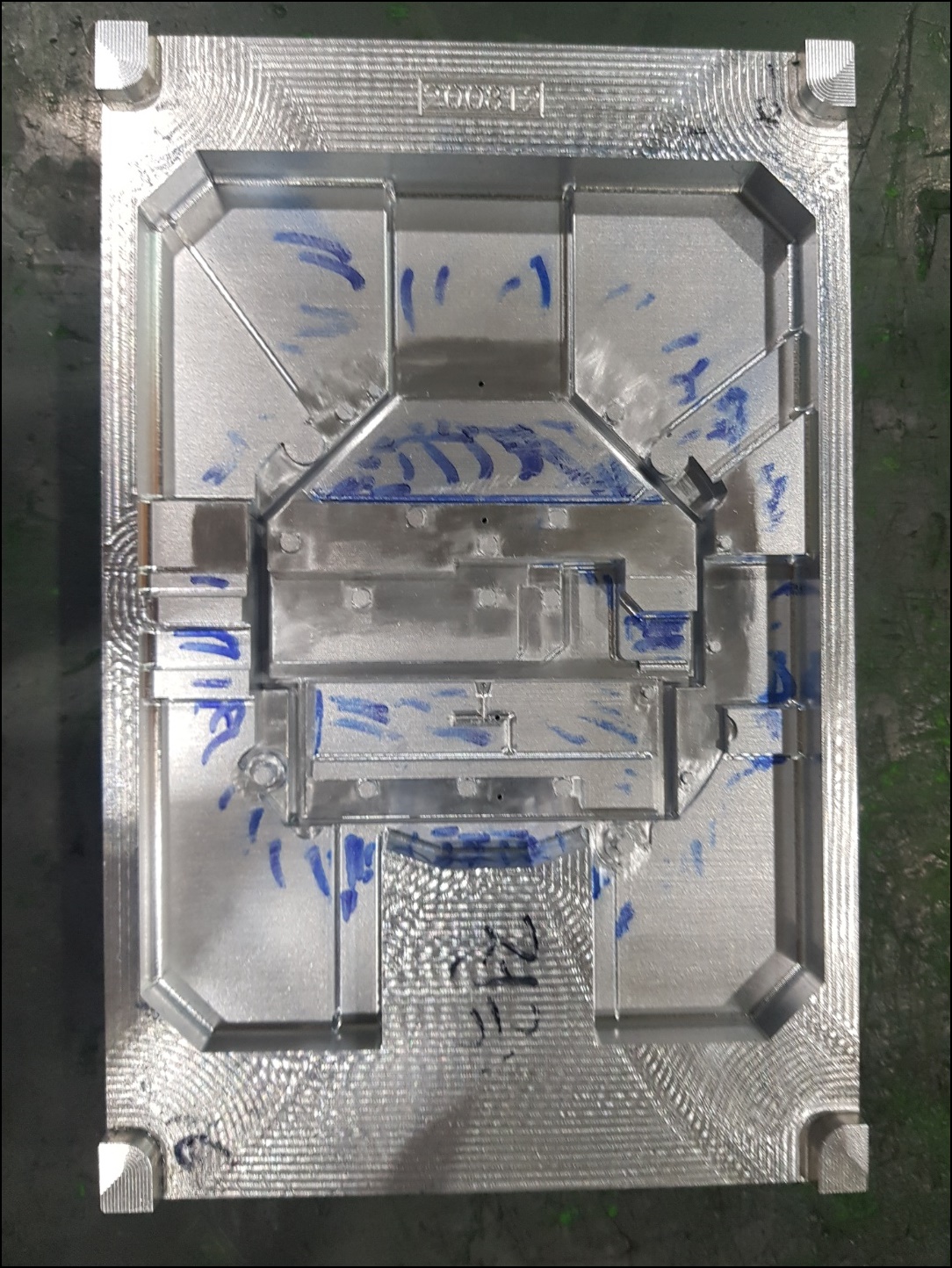

QDM은 Quick Delivery Mold의 약어입니다. 간이 금형, 시금형, 시사출 등 다양한 명칭으로 대체되기도 합니다. 일반적으로 플라스틱 사출 성형 과정은 금형의 몰드 베이스(Mold Base)와 코어(Core), 캐비티(Cavity) 설계와 가공을 거쳐서 사출 성형기에 장착하여 제품 생산을 진행합니다.

반면에 QDM 방식은 몰드 베이스 제작을 생략하고 코어와 캐비티만 별도로 가공해서 사용합니다. 몰드 베이스 같은 경우는 기존에 사용 또는 보유하고 있던 제품이나 기성품을 활용하며, 또는 주로 많이 사용되는 규격을 생산하여 소량 사출을 진행합니다.

QDM 금형은 일반사출(또는 양산 금형) 작업에 비해서 초기 금형 제작 과정에서 발생하는 비용 부담과 기간을 크게 단축할 수 있다는 장점이 있습니다.

일반적으로 양산 금형은 최소 1만개 이상 평균 10만개 내외의 제품을 대량으로 생산하기 위해서 많이 사용됩니다. 그래서 내구성이 매우 높은 강을 사용합니다. 반면에 QDM은 최소 100개 단위부터 평균 3,000개 정도를 생산할 때 많이 사용되기 때문에 굳이 비싼 강소재를 사용하기 보다는 알루미늄이나 두랄미늄과 같은 무른 재질을 사용합니다.

금형의 내구성은 곧 생산품의 품질에 영향을주기 때문에 간이 금형을 이용한 플라스틱 소량 사출 방법은 3,000개 까지만 품질을 보증하며 이후 생산품에 대해서는 품질 보증이 불가능합니다.

또한 사출 성형 과정을 비교해보면 일반 사출법은 자동화된 방식으로 제품을 생산하는 반면에 간이 금형은 제품의 생산 과정에 수작업으로 진행됩니다. 그렇기 떄문에 초기 금형 비용에 대한 부담은 크게 줄어들 수 있지만 사출 단가는 높게 측정됩니다.

그럼에도 불구하고 동일한 제품이라고 가정했을 때 양산금형 대비 약 50% 이상 금형비를 절감할 수 있으며 소량 생산에 효율적이라 초기 제품의 시장성 검증을 위한 테스트 목적으로 많은 고객분들이 찾고 있는 제조 방식입니다.

3. 블로우 성형

블로우(BLOW)는 우리 말로 불다라는 뜻을 가진 단어입니다. 일반적인 사출 성형법은 금형 내부에 소재를 주입 후 냉각 과정을 거쳐 취출하는 형태입니다. 그러나 블로우 성형법은 조금 다릅니다. 페리슨이라고 하는 취출부를 이용하요 금형 내부에 소재를 주입한 후 공기를 불어 넣어 열팽창을 시켜서 제품의 형상을 구현합니다.

이같은 제조 방식의 가장 큰 특징은 내부가 비어있는 형태의 제품을 생산하는데 유리하다는 점입니다. 그래서 우리가 주변에서 많이 보는 각종 플라스틱 용기(ex 페트병)나 부표, 미끄럼틀 등과 같은 제품을 생산할 때 매우 효과적입니다.

블로우를 이용한 플라스틱 사출 성형 방법은 크게 2가지로 분류됩니다. 위에 말씀드린 음료수 병과 같은 플라스틱 용기를 만들때는 연신 블로우 방식을 사용하며, 부표, 말통과 같이 부피가 큰 제품들은 다이렉트 블로우(Direct Blow) 방식을 주로 사용합니다.

연신 블로우는 양산성이 매우 우수한 방식이라면 다이렉트 블로우는 생산성은 다소 떨어지는 편입니다. 그래서 제품을 양산하는 과정에서 발생하는 비용과 시간 부담이 높은 편입니다. 2가지 블로우 성형 방법에 대해서는 다음 기회에 좀 더 자세하게 소개할 수 있는 시간을 만들어 보도록 하겠습니다.

4. 진공성형

진공 성형은 이름 처럼 진공상태에서 금형 내부에 주입된 플라스틱 시트를 블로우와 같이 열팽창 방식을 이용하여 플라스틱 제품을 성형하는 생산 방법입니다. 블리스터 성형, 게또바시 등으로 많이 알려진 제조 방법입니다.

편의점에서 파는 도시락 용기나 제품의 파손 방지, 보관을 용이하게 하기 위한 목적으로 만들어지는 플라스틱 트레이 등과 같은 제품들을 생산할 때 주로 위와 같은 플라스틱 사출 성형법이 많이 사용됩니다.

이 외에도 압출성형, 이중사출 등 더 소개드릴 내용들이 많지만 오늘은 플라스틱 사출 제품을 생산할 때 가장 많이 사용되는 대표적인 제조 방법 4가지만 소개하고 글을 마치겠습니다.

5. 회사 소개

주식회사 본시스템즈는 생산성 향상을 위한 양산 설계 및 컨설팅 기반의 제조 원스토서비스를 지양합니다. 제품에 가치를 더한다는 신념하에 당사는 귀사의 비즈니스에 든든한 파트너가 될 것을 약속합니다.

제품 개발 관련 문의 및 제조 관련 상담, 견적 요청은 주식회사 본시스템즈 홈페이지 견적문의란에 첨부한 양식을 다운로드 받으셔서 작성 후 메일로 보내주세요.

'제조 서비스 > 금형, 사출' 카테고리의 다른 글

| 플라스틱 병 제조업체 - MOQ 1만개 이상 가능 (2) | 2022.08.19 |

|---|---|

| 플라스틱 생산을 위한 금형 설계 및 제작 사례 (0) | 2022.08.12 |

| 플라스틱 사출금형 설계 가이드 - 살빼기, 언더컷, 리브 (3) | 2022.07.12 |

| 플라스틱 금형 제작 비용을 줄이는 방법 - 시사출 (2) | 2022.07.05 |

| 프레스금형 소량 가공 업체 찾는다면 바로 여기 (0) | 2022.07.02 |